Warum sollte ich eine Umwälzpumpe verwenden?

Frühe Hallenofenbauarten

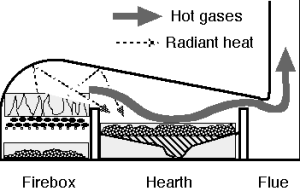

Der Schmelzofen (Reverberierofen) ist seit dem Mittelalter in Gebrauch. Dieses Diagramm zeigt einen primitiven Schmelzofen eines frühen Designs. Der gesamte Ofen konnte aus natürlichen, feuerfesten Materialien wie Ton hergestellt werden. Dieses Design weist eine Reihe von Einschränkungen auf, die zum modernen Schmelzofen geführt haben.

Beispielsweise schränkt das Design den Zugang zum Metallbad beim Beschicken des Herdofens oder beim Vergießen von geschmolzenem Metall ein. Um eine gleichmäßige Erwärmung oder eine homogene Legierung zu erreichen, ist daher ein manuelles Rühren des Schmelzbades erforderlich. Da Strahlungswärme auf die Oberseite des Herdofens angewendet wird, ist das Metall unter den ersten Zentimetern deutlich kühler und kann entweder fest bleiben oder eine viel niedrigere Temperatur aufweisen als die Oberflächenschmelze.

Typisches modernes Hallofen-Design

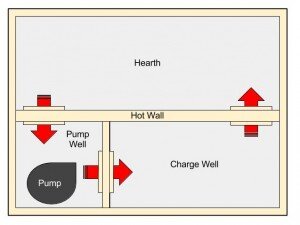

Betrachten Sie die einfache Konfiguration eines Schmelzofens mit Herd, Beschickungsschacht und Pumpenschacht, wie hier in einer Luftaufnahme dargestellt. Jeder der drei Bereiche ist durch eine Wand mit einem untergetauchten Bogen getrennt. Jeder Bereich und jede Wand ist aus Stahl gefertigt und mit feuerfesten Materialien ausgekleidet. Der Herd ist durch eine "heiße Wand" vom Pumpenschacht und Beschickungsschacht getrennt, die die Verbrennungsgase zum Abzug leitet. Die heiße Wand verhindert auch, dass der Bereich über dem offenen Pumpenschacht und Beschickungsschacht durch die heißen Verbrennungsgase überhitzt wird. Große Masseln werden typischerweise durch die Herdtür eingebracht, während kleinere Chargen wie Barren, Schrott, Legierungsmetalle und Flussmittel durch den Beschickungsschacht eingebracht werden, ohne dass Herdengase und Wärme verloren gehen.

Die Zirkulationspumpe befindet sich im Pumpensumpf und treibt flüssiges Metall über einen Unterwassertunnel in den Chargierschacht. Die Pumpe senkt den Schmelzstand im Pumpensumpf und erhöht den Stand im Chargierschacht. Dieser erhöhte Metallstand im Chargierschacht drückt flüssiges Metall durch einen Unterwassertunnel in der heißen Wand in den Herd. Der hydrostatische Druck zwischen dem Herd und dem Pumpensumpf bewegt Metall durch einen Unterwassertunnel in den Pumpensumpf und schließt den Kreislauf.

Gleichmäßigkeit der Schmelztemperatur

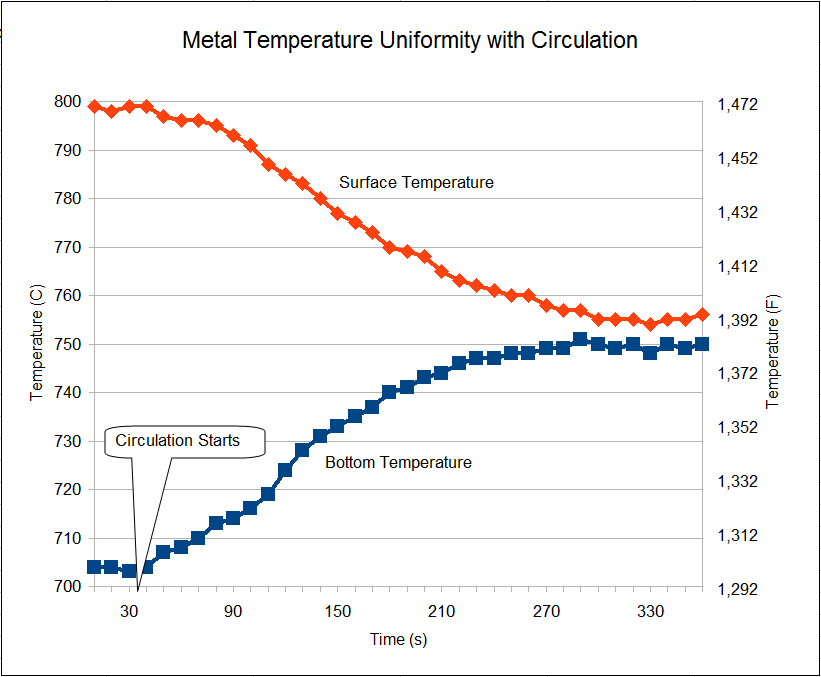

Um ein homogen legiertes Metallbad zu gewährleisten, muss das gesamte Aluminiumbad auf einer Mindesttemperatur von etwa 700 °C (1300 °F) gehalten werden. Um diese Temperatur am Boden des Bades (am weitesten von der Wärmequelle entfernt) ohne Zwangsumwälzung zu erreichen, muss die Oberseite des Bades deutlich über 700 °C (1300 °F) erhitzt werden.

Diese Zeitachse zeigt die Temperatur des oberen und unteren Bades sowohl mit als auch ohne Zwangsumwälzung. Ganz links zeigt die Grafik typische Badtemperaturen für einen modernen 40.000-Pfund-Reverberierofen ohne Zwangsumwälzung im Betrieb. Die Zirkulation wird nach 30 Sekunden eingeleitet, und die Badtemperatur wird innerhalb von 300 Sekunden nahezu gleichmäßig.

Der offensichtlichste Vorteil der Zwangsumwälzung ist die Energieeinsparung. Während die Energiekosten stark schwanken, ist die Energieeinsparung immer ein Vorteil für die Schmelzabteilung. Durch den geringeren Energieverbrauch wird eine geringere Belastung auf eine Reihe von Ofen- und Anlagenkomponenten ausgeübt. Am offensichtlichsten ist, dass die Rauchgastemperaturen um einige hundert Grad gesenkt werden können, was den Verschleiß der Rauchgas- und Wäscherkomponenten reduziert. Darüber hinaus halten die feuerfesten Auskleidungen bei niedrigeren Temperaturen länger.

Krätzeentwicklung

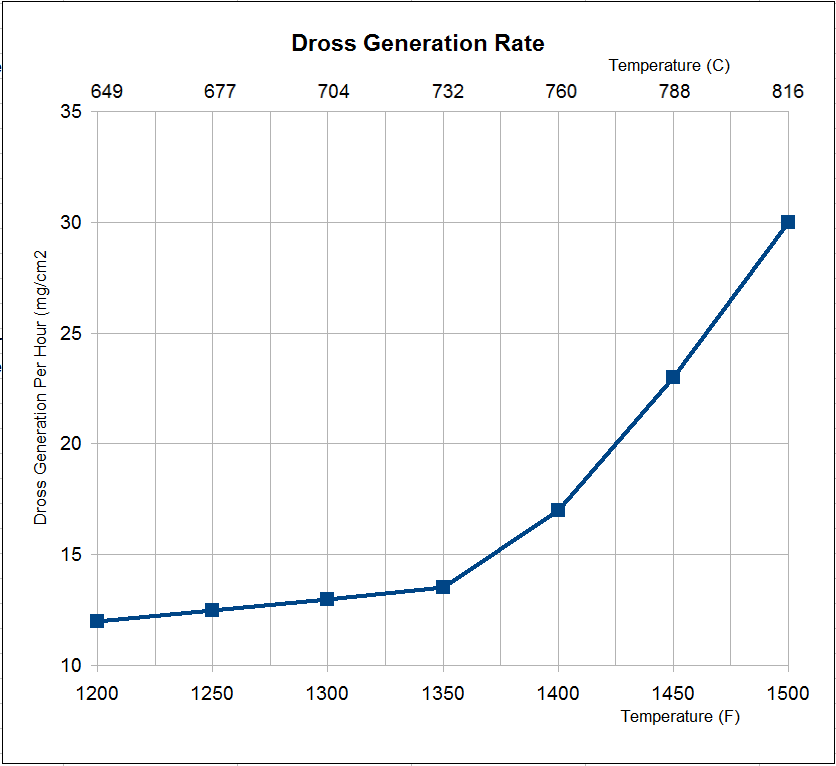

Die Schlackebildung ist eine Funktion der Temperatur und der Verfügbarkeit reaktiver chemischer Substanzen. Das obige Diagramm zeigt die Schlackebildungsrate als Funktion der Schmelzbadtemperaturen. Es gibt einen Wendepunkt in der Kurve bei etwa 730 °C (1350 °F), oberhalb dessen die Schlackebildungsrate deutlich ansteigt. Eine Möglichkeit, die Schlackebildung zu reduzieren, besteht darin, die Schmelztemperaturen so niedrig wie möglich zu halten, ohne die Gesamtbetriebseffizienz des Ofens zu beeinträchtigen. Die typische Schmelztemperatur liegt oft zwischen 700 °C und 760 °C (~1350 °F bis 1400 °F), wobei einige Anlagen sogar bei noch höheren Temperaturen betrieben werden.

Die Zwangsumwälzung ermöglicht niedrigere Schmelztemperaturen und geringere Schlackenbildungsraten.

Umwälzraten

Es gibt eine laufende Debatte zwischen Ofenbauern und ihren Kunden bezüglich der nominalen Zirkulationsrate für einen Reverb-Ofen und den Auswirkungen der Zirkulation auf die Energieeffizienz und die Schmelzraten. Die Zirkulationsrate wird typischerweise als Umschlag pro Stunde beschrieben, und die nominale Anzahl liegt zwischen 3 und 15 Umschlägen pro Stunde. In der Vergangenheit wurden Reverb-Öfen so konstruiert, dass sie eine Pumpe zur Unterstützung von 3 bis 6 Umschlägen pro Stunde aufnehmen konnten. Endbenutzer dieser Öfen haben durch Ausprobieren festgestellt, dass höhere Schmelzraten und eine höhere Gesamteffizienz des Ofens bei höheren Umschlägen wie 6 bis 10 erzielt werden können. Einige Benutzer haben von 30 % höheren Schmelzraten bei 9 oder mehr Umschlägen pro Stunde berichtet.

Zusammenfassung der Vorteile für die Zirkulation

Das Zirkulieren von geschmolzenem Metall innerhalb eines Ofens bietet eine Reihe von Vorteilen, darunter die folgenden:

Verbesserte Metallqualität - verbessert die Durchmischung und gewährleistet Homogenität

Geringere Schlackebildung - durch Reduzierung der Spitzentemperatur durch Sicherstellung einer gleichmäßigen Schmelztemperatur

Reduzierte Energiekosten - durch Reduzierung der maximalen Rauchgastemperaturen

Reduzierter Schmelzverlust – Reduziert die Oxidation durch schnelleres Eintauchen der Charge

Verbesserte Lebensdauer der Ofenauskleidung - durch Unterstützung des Flussmittels bei der Reinigung von Seitenwänden und Ecken

Erhöhter Produktionsdurchsatz - reduziert die Ofenzykluszeiten

In den meisten realen Anwendungen führen bereits einzelne dieser Vorteile zu Einsparungen, die die Kosten einer Umwälzpumpe mehr als ausgleichen. Beispielsweise kann eine richtig dimensionierte und betriebene Umwälzpumpe den Gesamtdurchsatz des Ofens um 15 % und in einigen Fällen um 30 % erhöhen, und das zu einem Bruchteil der Kosten eines Ofenausbauprojekts.