Reduzieren Sie Schmelzverluste UND Ihren CO2-Fußabdruck!

Die Entstehungsraten von Oberflächenschlacke werden von mehreren Faktoren beeinflusst, darunter:

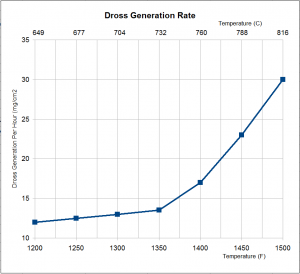

Metalltemperatur - Oftmals "dominiert die Gleichung" oberhalb von 730°C (1350°F).

Oberfläche - Kann durch eine schwere Argon-Schutzgasabdeckung moderiert werden.

Turbulenzen - Induziert durch Strömung und mechanische Systeme, vergrößert die effektive Oberfläche.

Direkte Einbringung - Mechanismen, die Gas und Schlacke unter die Metalloberfläche zwingen.

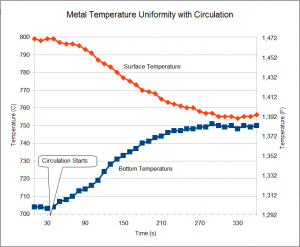

Das obige Diagramm zeigt, wie sich die Temperatur des geschmolzenen Metalls auf die Krätzebildung auswirkt. Bei 790°Cverdoppelt sich die Krätzebildungsrate im Vergleich zu 730°C. Würde der Ofen hingegen bei 800°C betrieben und die Temperatur auf 730°C gesenkt, so würde die Krätzebildung an der Oberfläche um 70 % reduziert werden! Durch gute Umwälzungspraktiken und eine Senkung der Ofentemperaturen kann die Krätzebildung erheblich reduziert werden. Folglich können Sie den Metallverlust reduzieren und gleichzeitig Ihren Kohlenstoff-Fußabdruck verkleinern.